1 玻璃钢手糊工艺优缺点

玻璃钢制作工艺除了玻璃钢缠绕成型工艺外,还存在着传统工艺———玻璃钢手糊工艺,传统玻璃钢手糊工艺之所以未被行业淘汰,这得益于这种工艺存在着其自我特点。下面我们就随威嘉环保来了解玻璃钢手糊工艺的优缺点。

1.1 玻璃钢手糊工艺的优点

①不需复杂的设备,只需简单的模具、工具,故投资少、见效快,适合我国乡镇企业的发展;

②生产技术易掌握,只需经过短期培训即可进行生产;

③所制作的FRP 产品不受尺寸、形状的限制,如:大型游船、圆屋顶、水槽等均可;

④可与其他材料(如:金属、木材、泡沫等)同时复合制作成一体;

⑤对一些不宜运输的大型制品(如:大罐、大型屋面)皆可现场制作。

1.2 玻璃钢手糊工艺的缺点

①生产效率低、速度慢、生产周期长,对于批量大的产品不太适合;

②产品质量不够稳定。由于操作人员技能水平不同及制作环境条件的影响故产品质量稳定性差;

③生产环境差,气味大,加工时粉尘多。

总之,手糊成型工艺的优点是其他工艺方法所不能替代的,其存在的缺点须在操作过程中加以克服。

2 涂装工艺的选择

手糊玻璃钢的优缺点决定了手糊玻璃钢比较适用于多品种、小批量需求类型的产品领域,本文主要介绍目前手糊玻璃钢常用2 种涂装工艺,通过对2 种涂装工艺的分析,便于不同的用户根据自己的需求选择使用。

2.1 涂装工艺一

涂装工艺一如表1 所示。

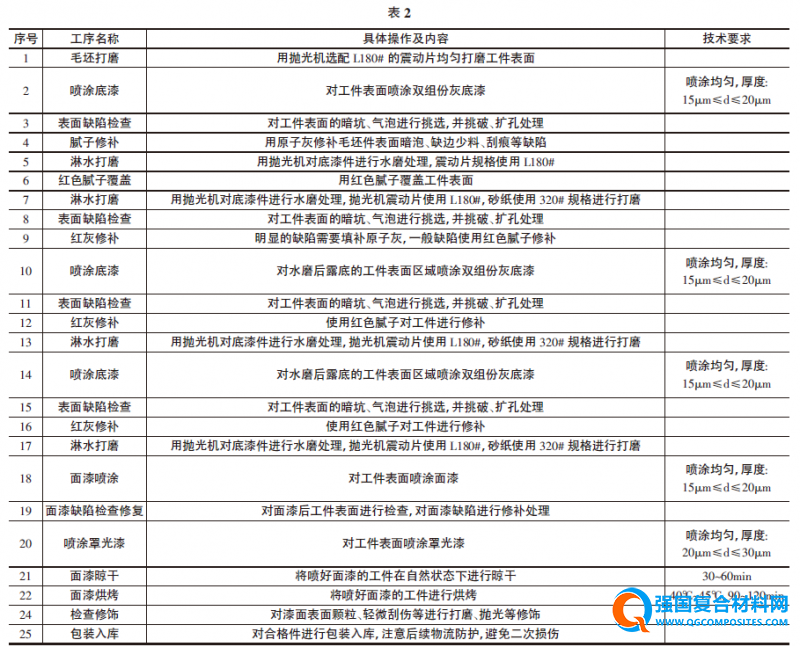

2.2 涂装工艺二

涂装工艺二如表2 所示。

2.3 气泡、暗坑等缺陷处理效果

涂装工艺一采用对毛坯件及中涂件烘烤55℃~65℃,烘时20~30min 的工艺,可以消除一部分的气泡、暗坑等缺陷,但是由于手糊玻璃钢表面本身缺陷较多,烘烤后缺陷检查处理耗时长的特点,白件出炉后温度下降,导致烘烤的气泡还没有及时处理便存在部分收缩的情况,因而不能完整的识别、消除毛坯件的气泡、暗坑等缺陷,会存在缺陷少许遗漏问题。

涂装工艺二是在常温下对毛坯件整面打磨后进行底漆喷涂,历经至少三道以上表面缺陷检查-补灰-水磨-底漆喷涂等循环工艺,由于玻璃钢毛坯件的气泡、暗坑等缺陷的检查处理是在常温下,不存在气泡、暗坑收缩的情况,缺陷检查处理循环的次数够多,该工艺可以比较完整地发现并处理毛坯件的缺陷,有效保证面漆前的质量状态。

2.4 面漆烘烤反应

涂装工艺一由于不能保证毛坯件的气泡、暗坑完全清除,不能采取长时间低温烘烤的工艺(约45℃),主要采用24 小时自然状态下自干或者单次短时间10 分钟以内烘烤工艺(约50℃),避免出现面漆二次烘烤重新气泡问题,使用该涂装工艺存在如下问题:面漆质量满足装配要求状态耗时较长,尤其是在南方三四月份潮湿天气,需要更长的时间才能实现抛光工序。另外该工艺局部因气泡等问题需要返工的几率较大,从而增加面漆的修饰、补漆时间,对生产节拍造成影响。

涂装工艺二面漆采用40~45℃低温烘烤2 小时的方式,由于前期毛坯件的气泡、暗坑经历多次中涂处理、缺陷检查,毛坯件的各类缺陷基本消除到位,长时间烘烤工艺便很少出现重复的缺陷,同时长达2 小时的全程烘烤工艺,确保了玻璃钢面漆出炉状态已经干透,硬度达标。生产时不会受到气温低或者天气潮湿的约束,生产相应及时。

2.5 日常暴晒反应

涂装工艺一由于毛坯件气泡、暗坑会存在无法清除到位的情况,面漆采用的是自干及短时间烘烤工艺,在夏季高温长期暴晒下,会有一定概率存在气泡重复出现的缺陷,导致玻璃钢面漆需要进行修复处理。

涂装工艺二面漆采用的2 小时低温烘烤,面漆后表面质量稳定,且前期的毛坯件缺陷基本处理到位,在夏季高温长时间暴晒下,基本上不会存在重复气泡的问题,质量风险较小。

通过对这两种手糊玻璃钢涂装工艺的对比分析,个人认为第二种涂装工艺的质量稳定性更优于前者,更加适用于批量生产的手糊玻璃钢生产中,但是第二种涂装工艺需要水磨环境,现场比较容易脏乱,并且底漆的成本更高些,对于部分生产单位不具备水磨排水条件,对生产清洁环境要求较高,那么建议厂家采用涂装工艺一的生产方式。手糊玻璃钢表面涂装技术是玻璃钢行业的一项新兴的技术,工艺简单、成本较低、性能可靠,发展前景广阔。

更多复合材料知识、资讯、复材企业、疑问,

尽在强国复合材料网

www.qgcomposites.com